El nuevo producto que sólo fabrica Hitachi en Suecia

La ampliación de Hitachi en Córdoba: un futuro esperanzador

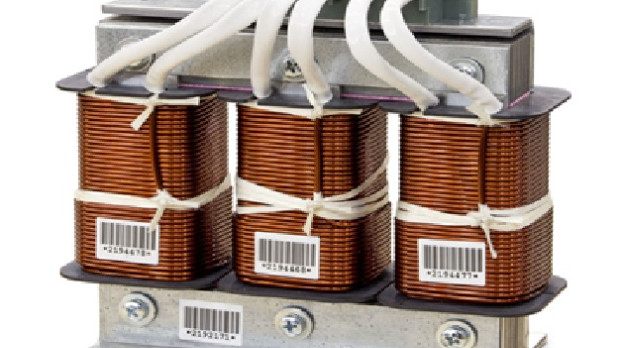

Con esta obra, aparte de ampliarse la línea actual de transformadores, se pretende instalar una línea de fabricación de reactancias de potencia

En estos últimos días la prensa local de nuestra ciudad ha recogido la noticia (muy positiva) de la aceleración de los trámites administrativos para la ampliación prevista de la fábrica de transformadores Hitachi.

Con esta obra, aparte de ampliarse la línea actual de transformadores, se pretende instalar una línea de fabricación de reactancias de potencia que se utilizarán en las plantas renovables para compensar las oscilaciones de energía cuando se conecten a la red. Es, por lo tanto, un producto clave para el desarrollo de un sistema energético basado en fuentes renovables. Hasta ahora, la multinacional japonesa sólo lo fabricaba en sus instalaciones de Suecia, lo que da una idea de la importancia de esta nueva línea de fabricación que, según se dice, supondrá unos 75 nuevos puestos de trabajo.

¿Volverá la nave de calderería?

Los que trabajamos tantos años allí, cuando la empresa Hitachi de Córdoba se llamaba Cenemesa, Westinghouse o ABB, no hace mucho que por radio macuto oímos también de un proyecto con el que se piensa volver a instalar de nuevo en Córdoba aquella sección de Calderería de Transformadores que en su día trasladó ABB al País Vasco, aquella donde destacaron los amigos Julián Sáenz 'el dientes', Daniel León, Pablo Molina, Trenas, Gordillo, Rincón, Tena, Alfaro, Enrique, Reina, Fresco, Eloy, Jorge y El Majo, y todos en general.

Esta decisión tendría todo el sentido técnico y empresarial del mundo, porque tal como se calculan al mínimo hoy día las distancias de aislamiento de la parte activa de un transformador dentro de la cuba metálica no es lógico que éstas se fabriquen a más de mil kilómetros. Esas distancias tan estrechas exigen una precisión casi milimétrica para que todos los delicados componentes se sientan correctamente aislados y cualquier desviación que no se pueda arreglar 'in situ' puede echar por tierra todo el trabajo realizado.

Nostalgia y esperanza

Con el fin de dejar sitio a la ampliación prevista por Hitachi se ha procedido a derribar, como se aprecia en la foto, la que fue fábrica de Aparellaje, inaugurada en 1958. Sinceramente, tengo que decir que cuando fui hasta allí en un paseo y la vi reducida a escombros sentí una gran nostalgia, con recuerdos que me venían a borbotones a la cabeza.

La antigua fábrica de Aparellaje reducida a escombros

Aunque matizado por la esperanza de lo anunciado en la prensa y lo oído por radio macuto, es inevitable sentir que con ella se iba parte de nuestras vidas. Y para no olvidarla del todo quiero al menos dejar por escrito unas palabras sobre ella.

La primera vez que visitamos la fábrica de Aparellaje

Quiso la casualidad que en el mismo año 1958 el señor Berrocal, profesor de Tecnología Mecánica en el Colegio Gran Capitán de la Universidad Laboral de Córdoba, nos llevase a visitar una moderna fábrica recién inaugurada: la fábrica de Aparellaje de la empresa Cenemesa, que desde los años 30 mantenía una importante actividad industrial en la ciudad fabricando motores.

El autocar que nos llevó hizo su parada en el barrio de la Electromecánica como si de un autobús de línea se tratase, y desde allí nos dirigimos a su entrada principal que estaba situada nada más pasar la vía del ferrocarril de Sevilla. Entonces, para acceder a Cenemesa había que entrar por las instalaciones de Electro Mecánicas, porque no se había abierto aún su nuevo acceso independiente que hoy vemos desde la Ronda Oeste.

Cruzando la vía de Málaga

Llegamos al fichero de la fábrica y esperamos hasta que salió un señor alto, de aspecto muy educado y con bigote, que atendía por el nombre de José Manuel Tafur Jorge. Era la persona encargada de acompañarnos durante aquella visita. Recuerdo que él y el señor Berrocal se dieron un abrazo muy significativo, pues eran viejos amigos y paisanos desde su época de estudios en Linares, Luego nos comentarían de que, siendo jóvenes, uno y otro se quitaron hasta las novias, pero se veía que eso no había afectado para nada a su amistad.

Como se trataba de visitar la fábrica de Aparellaje que acababa de construir Cenemesa, y estaba se ubicaba al otro lado de la vía de Málaga, tuvimos que cruzar las vías (paso-barrera) a cuyo cargo estaba un personaje singular, Faustino Blanco Medina. Entre otras cosas, al ser la persona más bajita de toda la fábrica, nos contaría, que al pasar quizás más desapercibido, durante la guerra civil, en el frente estabilizado de Pozoblanco, era a quien mandaban a confraternizar con las trincheras del enemigo para intercambiar tabaco por papel de fumar.

La fábrica de Aparellaje

Conforme nos acercamos a la fábrica de Aparellaje nos llamó la atención sus modernas oficinas, que se levantaban en una zona con unos espléndidos jardines que parecían como dibujados con el mejor gusto por un artista al que no se le olvidó colocar la mimosa, dos fresnos, los palmitos, la celinda, los dientes de león, los rosales y hasta los lirios, que se cobijaban bajo la sombra de dos esbeltas palmeras.

La entrada de la fábrica era muy al estilo americano, tanto que siempre se la llamó 'la fábrica de los americanos'. Ya en el interior de la zona de oficinas salió a recibirnos un joven ingeniero llamado Felipe Ronda Agra, que era nada menos que el jefe de Fabricación. Con él subimos a la parte alta de dichas oficinas y pudimos ver los departamentos de Estudios, Delineación, Procedimientos y Control de Producción. Todos ellos participaban en el proceso de fabricación de interruptores de alta, media y baja potencia, pararrayos, cuadros de cabinas para centrales eléctricas y centros fabriles, así como conductos de fases aisladas y agrupadas. Por cierto, que en aquellas oficinas pudimos ver a un atareado Manolo Rubia Molero, (líder histórico de Comisiones Obreras) que figuraba entre aquel personal que había sido 'fichado' de las mejores empresas de España para poner en marcha aquella compleja oficina técnica, y que eran denominados 'los sevillanos'. Estos empleados tenían un contrato especial, así como determinadas bagatelas que no tenían los restantes trabajadores.

Algunos documentos

Carta dirigida del Ayuntamiento a Cenemesa

Ilustrísimo señor:

Con fecha 7 de abril del año 1958, en el informe emitido para la aprobación por el Excmo. Ayuntamiento de una Fábrica de Aparellaje, solicitada por Cenemesa, se exponía la necesidad de que por la Empresa peticionaria se presentara proyecto de instalación industrial, suscrito por el Ingeniero Industrial y acompañado por la correspondiente autorización de la Delegación de Industria de la Provincia. Hasta la fecha no se ha recibido en esta Oficina Técnica la mencionada documentación, y como por otra parte se tienen referencias de que la industria ha sido montada y está próxima la iniciación de su fabricación. es por lo que estima el que suscribe debe requerirse a Cenemesa, Fábrica de Aparellaje para que presente el proyecto de Instalación Industrial, ya que una vez autorizada la industria ha de girarse la visita de inspección y ha de ser incluida en la matrícula correspondiente.

Dios guarde a V.S. muchos años.

Córdoba, 1 de junio de 1959

El ingeniero industrial

Cómo era la fábrica derribada

El edificio de la fábrica de Aparellaje propiamente dicho, lo que serían los talleres, estaban constituidos, según su proyecto de construcción, por cinco naves de 111 metros de longitud, de las cuales cuatro tenían una anchura entre ejes de 12 metros y la quinta, más ancha, de 18 metros.

Su altura hasta el apoyo de las cerchas era de 10 metros para las cuatro naves con la luz de 12 metros, y de 17 metros de altura para la más ancha. Las cubiertas eran en dientes de sierra.

La nave de 18 metros, prevista para los interruptores grandes, tenía dos grandes puentes-grúa de 15 toneladas. Dos de las otras naves llevaban un puente-grúa de 10 toneladas; otra, destinada a nave de chapistería, uno de cinco toneladas y, por último, la nave destinada a mecanizado uno más pequeño de tres toneladas.

La potencia instalada en las distintas naves, con un total de 972 CV, se distribuía de la siguiente forma:

1º. Sección de Mecanizado: 170 CV

2º. Chapistería y Soldadura: 480 CV

3º. Sección de Montaje: 36 CV

4º. Taller de cobre; 24 CV

5º. Embalajes y carpintería: 6 CV

6º. Grúas: 181 CV

7º. Tratamiento de Superficie: 75 CV

El centro de transformación estaba instalado en el centro de las naves (entre las secciones de Chapistería y Mecanizado) y comprendía dos transformadores, uno más grande de 750 K.V.A. y otro de 225 K.V.A. para alumbrado y servicios generales.

Transversalmente, en el extremo noroeste de este edificio de naves, se situaba el citado edificio de dos plantas destinado a oficinas, con unas dimensiones en planta de 54 x 10 metros. Tenía una puerta principal en la fachada que se comunicaba directamente con las naves de la fábrica y dos puertas laterales.

Documento firmado de la empresa

La plantilla

Lo anterior no deja de ser la descripción fría y aséptica de un edificio, que no es completa sin reflejar el calor humano de las personas que tantos años trabajaron allí dentro. Entre ellos yo mismo, y buen grupo de compañeros que nunca pudimos suponer durante aquella visita que aquella fábrica sería donde transcurriese la mayor parte de nuestra vida laboral.

Partiendo del número 300 se denominaban las distintas secciones que componían esta fábrica de Aparellaje (301, 302, 303, 304…). En sus momentos de esplendor llegó a tener 600 trabajadores, 475 de mano de obra directa de taller y 125 como personal empleado o de oficinas. Los jefes de División fueron Constantino Calvo, quien la inauguró (1958), Martín Fontelos, López Mezquita, Elías Romo y finalmente Sánchez Guirado, el que en colaboración con los suecos de ABB prácticamente la cerraría en 1993.

Entre los cargos había también ocho ingenieros o titulados superiores, 15 peritos o asimilados, seis maestros de taller y 18 jefes de Equipo.

Es de justicia recordar entre ellos al ingeniero José Manuel Corral, que resolvió muchos problemas técnicos de difícil solución, como el de los costosos encintados de embarrados que solucionó mediante el recubrimiento con PVC aislante por inmersión en caliente. Aquel avance técnico eliminó el encintado y la «pasta palmieri», aumentando en gran medida la productividad de la fábrica.

Era tan imprescindible que un día de 1961 lo vimos acudir a la fábrica con el traje de alférez de milicias con el que estaba haciendo el servicio militar, para poner en marcha unas máquinas de soldar por inducción y otra de soldar por carbones que estaban allí sin que nadie hubiera sabido ponerlas en marcha.

No me quiero dejar atrás al perito Manuel Martínez primo hermano de los Martínez de la taberna Los Perros, una eminencia en el diseño de interruptores de media potencia, especialmente el MG para intemperie que fue todo un éxito de ventas. Para este trabajo siempre contó con la inestimable ayuda del proyectista José Casero Granados, formando ambos un dúo imparable.

Tras estas breves citas, como recuerdo y homenaje, quisiera comentar brevemente a continuación algo más sobre las diferentes secciones y el personal que conocí en aquellos años 60 y 70 del siglo XX en esa puntera y altamente profesional fábrica de Aparellaje. Aunque sólo nombre a algunos pocos de sus innumerables trabajadores todos los que trabajaron allí merecen el reconocimiento.

El mecanizado

La sección de Mecanizado contaba con los números 300, correspondiente a los tornos paralelos y automáticos, la 301, con las fresadoras y máquinas de punteado, la 302, con el personal de ajuste y taladros, y la 303 a la que correspondía el personal de pintura.

Al mando de esta sección estaba el maestro Serrano Angulo, ayudado por cuatro Jefes de Equipo, Marañón, Fariñas, Pepín Luna y Puerto Hidalgo.

Trabajan aquí grandes profesionales, pero quiero destacar en los tornos a Rodríguez Durillo, en fresas a Vázquez Martín, y en ajuste a Martínez Vizcaya, que dominaba el taladro de «banderas» como pocos, ya que su eficacia era el doble de lo normal. Hay que indicar que los tornos y las fresas trabajaban a relevos de 12 horas, tal era el volumen de trabajo.

La Chapistería

La siguiente sección en importancia era Chapistería, la que más personal tenía a su cargo. Comprendía todo el trabajo alrededor de la chapa, que implicaba desde el corte en la tijera (en la que el amigo León y Diego eran grandes profesionales), pasando por el perforado, cuya máquina punzonadora Wideman no paraba durante las 24 horas y de ella se encargaba primero Manuel Losada (al que llamaban cariñosamente 'El Bernabéu' por su gran afición a todo lo que significara el Real Madrid) y luego se turnaba con él, el simpático Chester (un as con el manejo de las coordenadas cartesianas).

Luego estaba el aplanado y conformado (con Tomás Blanco y José Palma 'El pololo' como grandes expertos), la máquina plegadora (con Antonio Álamo 'El pariente'), el trazado y desarrollo (con Rivas Bueno, un auténtico fuera de serie que lo demostraría en aquellos conductos de fases aisladas que se fabricaban con muchos codos y bifurcaciones de tubos para salvar la orografía del terreno), la soldadura, tanto con soplete (con José Rodríguez 'El Padre Santo' de auténtico maestro) como la soldadura eléctrica y de armado de cabinas (donde hay que destacar a Blas Pérez Poyato) o la soldadura con plata y en la máquina de inducción (con Becilla Cabanillas y José Maestre como profesionales de referencia). Por último, en el tema de las prensas excéntricas sobresalía el amigo Luis Hernández 'El Tarta'. En esta sección estaba de maestro Rafael Rodríguez Caballero, que además de un excelente profesional fue uno de los fundadores de la peña Los Amigos de Escalante. Era ayudado por los jefes de Equipo Arévalo, Alfonso y Pablo Tena, y ya posteriormente por el polifacético Richard.

Instalaciones de Cenemesa

El montaje de aparatos

En realidad eran dos secciones, una de interruptores de mediana y baja potencia y otra con interruptores de gran potencia.

En la primera se fabricaban los interruptores DB-25-50, 60 DHM, MG para interior y exterior, DHP, AB-KA, además de algún tipo de pararrayos. En esta sección era maestro Manuel Torres, pero el que más sabía por su amplia experiencia era el Jefe de Equipo, Luis Roldán, que se conocía al dedillo las piezas de cualquier interruptor (y eso que debía haber más de mil piezas distintas) casi todas ellas, a excepción de muelles o porcelanas, fabricadas en la misma fábrica.

En otra sección aparte estaban los interruptores de mayor potencia Magrini MFA-150 y MFR-80, que dada su envergadura se montaban en la nave más ancha y alta. Su jefe de Sección era Luis Sánchez Molina, perito industrial al que se apodaba El Queco y que pertenecía a una saga de familiares que trabajaron en la fábrica. Su padre, don Luis Sánchez, había llegado a ser el jefe de Contabilidad después de la guerra. El jefe de Equipo era Manuel Caballero Sepúlveda posiblemente la persona más entendida en la dificilísima puesta a punto e instalación en campo de estos grandes interruptores. Como montadores hubo grandes profesionales entre los que cito a Cristóbal Duarte, Bartolomé Díaz, Rafael Mesa, Barrena Alcaide y Gómez Carrasco.

Cenemesa

El montaje de cabinas y cableado

En esta sección se montaban los cuadros de cabinas que en su mayoría iban equipadas con interruptores de corte DB-25-50, 60 DHM, MG o DHP. Las cabinas iban equipadas con equipos automáticos repletos de todas clases de relés y aparatos de medida, y su cableado era realizado en su mayor parte por un grupo de gente joven y con mucha preparación proveniente de la Escuela de Aprendices. Entre éstos recordamos a Justo Cerezo y el amigo Chofles, grandes profesionales que lo mismo cableaban un interruptor que un cuadro de cabinas para una fragata de la marina española.

En el montaje de los cuadros hay que destacar a Antonio Ávalos, Rafael Leiva, José Casas, o Manuel Muñoz. En campo, los que solían montarlos y ponerlos a punto eran Antonio Toledo y García Mínguez.

En esta sección el maestro era Francisco Leiva, ayudado por los jefes de Equipo Manuel Orozco, Luciano Nieto y Oliver Rubio.

Para concluir, tampoco nos queremos dejar atrás la sección de Acabados Metálicos, a cargo de un eficiente Antonio Caballero, donde se realizaban plateados, cincados, cadmiados, etc. etc. Tenía unos profesionales ejemplares como Miguel Díaz, Emilio Rincón o el propio Antonio, que estaban siempre en el tajo. De este Antonio Caballero se decía que podía utilizar para sus baños más kilos de plata que todos los plateros de Córdoba en una buena temporada.